2018年の夏、あるお客様が当社に来社されました。お客様は、EU諸国への輸出を希望されているとのことでした。EUでは、角管や長方形管の直接成形に厳しい規制があるため、「丸管から角管への成形」という工法を採用せざるを得ないとのことでしたが、ローラーの共用制限により、工場内にローラーが山のように積み上がってしまうという問題に大変困っていました。

パイプ製造業界の専門メーカーとして、私たちはお客様からのご要望に決してお応えしません。しかし、問題は「丸型から角型への成形」において、いかにしてローラーの共用化を実現するかという点です。これはこれまでどのメーカーも実現していませんでした。従来の丸型から角型への成形工程では、パイプの仕様ごとにローラーを1セットずつ使用していました。当社のZTFフレキシブル成形工法を用いても、ローラーの共用化はせいぜい60%程度です。そのため、フルラインでのローラー共用化はほぼ不可能と思われていました。

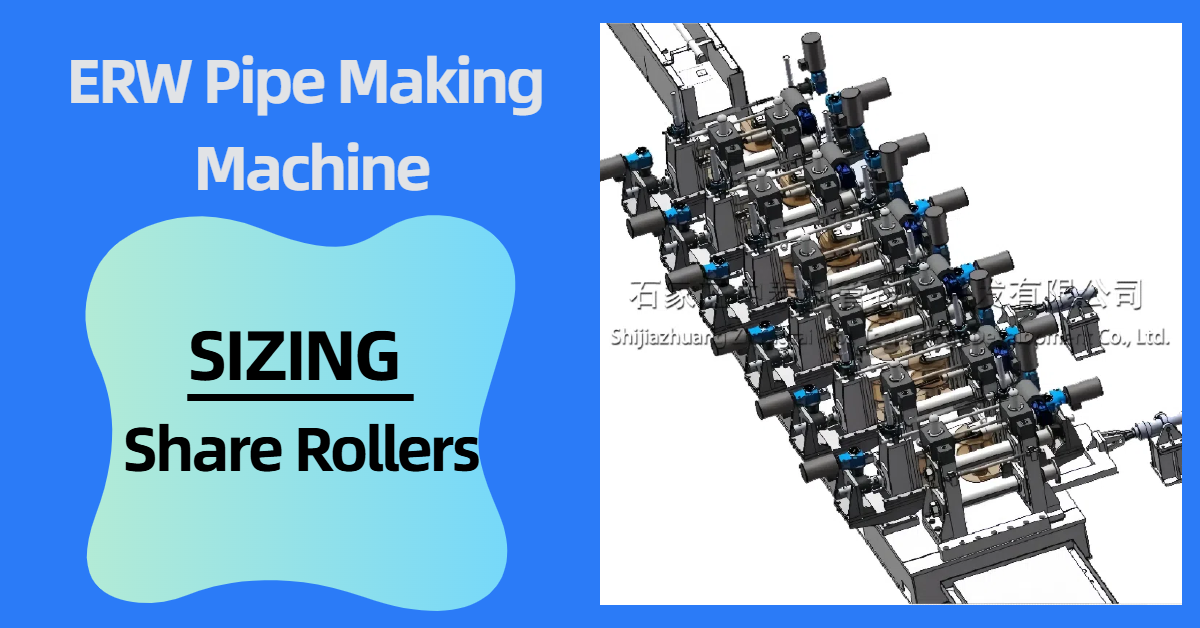

数ヶ月にわたる設計と修正を経て、フレキシブル成形とタークヘッドのコンセプトを融合させ、「丸型から角型への共有ローラー」製鋼所の最初のプロトタイプ設計を完成させました。この設計では、フレームはローラーに対して相対的に固定されており、シャフトに沿ってスライドすることで専用設計のローラーの開閉を実現し、共有ローラーの目標を達成しました。これにより、ローラー交換によるダウンタイムがなくなり、生産効率が大幅に向上し、ローラーへの投資とフロア占有率が低下し、労働集約度も低減しました。作業員はローラーとシャフトを上下に昇降したり、手作業で分解したりする必要がなくなりました。すべての作業は、ウォームギアとウォームホイールで駆動されるACモーターによって行われます。

高度な機械構造のサポートを受け、次のステップはインテリジェント化です。機械制御、電子制御、クラウドデータベースシステムを組み合わせることで、サーボモーターの各仕様に応じたローラーの位置を保存できます。その後、インテリジェントコンピューターがローラーを正しい位置に自動的に調整し、人的要因の影響を大幅に回避し、制御の安全性を向上させます。

この新技術の将来性は非常に有望です。ほとんどの人は「ダイレクトスクエアフォーミング」プロセスをよく知っていますが、その最大の利点は「1セットのローラーですべての仕様を製造できる」ことです。しかし、メリットの一方で、市場の要求が厳しくなるにつれて、薄くて不均一な内側R角度、高級鋼の成形中に割れが発生すること、丸パイプを製造するために追加のシャフトセットを交換する必要があることなど、デメリットも大きくなりつつあります。ZTZGの「丸パイプから角パイプへの共有ローラー成形プロセス」(XZTF)は、丸パイプから角パイプへのロジックの基礎に基づいて構築されているため、フィンパスセクションとサイジングセクションのローラー共有を実現するだけで、「ダイレクトスクエアフォーミング」のすべての欠点を克服し、「1セットのローラーですべての仕様を製造」を実現し、正方形と長方形だけでなく、丸パイプも製造できます。

ZTZGは、お客様のニーズに応え、技術革新と進歩を絶えず追求してきました。より多くの洞察力を持つ方々が私たちと共に、ハイエンドのパイプ製造とインテリジェント設備の壮大なビジョンを示してくださることを願っています。

投稿日時: 2022年10月11日